一、国产轴承替代进口轴承的现状与核心价值

从“依赖进口”到“自主突围”的行业蜕变

在过去很长一段时间里,我国轴承行业面临着高端产品严重依赖进口的困境。这主要是因为国外轴承企业起步早,在技术研发、材料科学、制造工艺等方面积累了深厚的经验和技术优势,拥有成熟的技术体系和产业链。比如德国的舍弗勒、日本的 NSK 和瑞典的 SKF 等国际知名品牌,凭借高精度、高稳定性的产品,在全球高端轴承市场占据主导地位。

近年来,随着我国对高端装备制造业的重视程度不断提高,以及一系列政策的支持与引导,轴承行业开始加大研发投入,逐步实现部分高端产品的国产替代。据相关数据显示,国内轴承市场规模持续扩大,2024年已超2000亿元 。在通用领域,国产轴承凭借性价比优势,占有率超过70%,已成为市场的主力军。在风电领域,我国自主研发的大功率风机主轴轴承取得重要突破,部分产品已实现国产化替代,有力地推动了我国风电产业的发展;在工业机器人领域,国产轴承也在不断提升技术水平,逐步扩大市场份额。

不过,在高铁、精密机床、航空航天等对轴承性能、可靠性与精度要求极高的战略性高端领域,进口品牌仍占据80%以上份额。以高铁轴承为例,高铁运行时速通常在300公里以上,轴承需在高温、低温、强振动等复杂环境下长期运转,每个轴承的运转精度必须保持在微米级别,任何细微的误差都可能影响列车的运行安全。而目前国产高铁轴承在材料性能、制造工艺以及测试验证等方面,与国际领先水平仍存在一定差距,导致在这一领域进口轴承占据主导地位。

二、国产轴承替代面临的挑战与突破路径

(一)技术壁垒:从“跟跑”到“并跑”的攻坚重点

1.材料与工艺的代际差距

轴承的材料与工艺是决定其性能的关键因素。进口轴承在材料研发上投入巨大,成果显著。例如,他们广泛应用真空脱气钢,将钢中的氧含量严格控制在5ppm以下,夹杂物细小均匀,显著提升了轴承的抗疲劳寿命。此外,陶瓷复合材料等尖端材料也在进口轴承中得到应用,使其具备了更高的硬度、更低的摩擦系数和更好的耐高温性能 。相比之下,国产轴承钢的氧含量普遍大于8ppm杂质分布不均,导致材料强度与可靠性不足。在热处理工艺上,进口轴承采用精准控温的淬火技术,确保硬度均匀、晶粒细化;而国产轴承在热处理过程中易出现组织不均、硬度波动等问题,直接影响了轴承的耐用性。

不过,我国企业也在积极探索突破之路。洛阳LYC、哈轴等企业联合中科院,针对材料问题展开攻关,研发出稀土改性轴承钢。这种新型材料通过在轴承钢中添加稀土元素,有效改善了钢的组织结构和性能,使接触疲劳寿命提升了40%。目前,该材料已成功应用于风电轴承,为我国风电产业的发展提供了有力支持。

2.精密加工与检测技术瓶颈

精密加工与检测技术是轴承制造的另一核心环节。国际知名品牌轴承的各尺寸精度误差能够控制的很好,表面粗糙度极低,这使得轴承在高速运转时能够保持极低的振动和噪音,极大地提高了设备的稳定性和可靠性。而以前国产轴承精度误差普遍不稳定。此外,高端磨床等核心加工设备长期依赖进口,国产磨床在主轴刚性、精度保持性上存在短板,难以满足高端轴承的加工需求;在检测技术方面,传统的检测方法效率低下,难以全面、精准地捕捉到轴承的细微缺陷和潜在质量问题。

为了突破这一瓶颈,国内企业这些年也一直致力于技术革新,通过现代技术应用实现全方位加工和检测技术的提升。为行业的发展提供了重要支撑 。

(二)品牌与市场信任度:从“小众试用”到“主流认可”的突围战

在市场层面,进口品牌凭借百年技术积淀形成了强大的品牌壁垒。以德国 FAG 为例,在高端机床主轴轴承市场,其凭借高精度、高稳定性的产品,占据了超过60%的市场份额。长期以来,用户对进口轴承形成了一种根深蒂固的认知,认为“进口 = 高端,这种认知偏差使得国产轴承在市场竞争中面临巨大压力,即使在部分性能上已具备替代能力,仍难以获得用户的广泛认可。

为了打破这一困境,国产企业积极探索“场景化验证+生态共建”的破局模式。通过慢慢试用,到根据客户要求根据实际工况不断优化产品性能,经过不断努力,自身产品必能提升,也满足有客户需求,成功实现国产替代。

(三)产业链协同:从“单点突破”到“生态共振”的升级之路

轴承产业的发展离不开上下游产业链的协同支撑。过去,国产轴承产业链存在诸多“断点”,上游依赖进口轴承钢,中游缺乏精密加工设备,下游面临严格的认证壁垒,这使得国产轴承在发展过程中受到诸多制约。例如,在风电轴承的国产化进程中,材料、工艺、检测等环节的短板曾长期制约着产业的发展。

如今,这种局面正在得到改善。宝武特钢等上游企业加大研发投入,成功研发出高端轴承钢,并供应给洛轴等中游制造企业,为其提供了优质的原材料保障。一些轴承装备等企业则专注于精密加工设备的研发与制造,提供全流程智能生产线,有效提升了中游企业的生产效率和产品质量。同时,国检中心建成国际一流检测平台,为下游企业提供权威、高效的检测服务,降低了产品认证难度,加速了国产轴承的市场推广。通过产业链上下游企业的协同合作,形成了从材料研发、产品制造到市场应用的全链条闭环,实现了从“单点突破”到“生态共振”的升级,有力地推动了国产轴承产业的发展。

三、国产轴承替代进口的核心优势与市场价值

(一)性价比优势:降本50%与交期压缩80%的双重红利

在成本控制方面,国产轴承展现出显著的价格优势。与进口轴承相比,国产中高端产品价格仅为进口产品的 1/3 - 1/2。这一价格优势使得主机厂在采购轴承时能够大幅降低成本,提高产品的市场竞争力。

不仅如此,国产轴承在交货周期上也具有明显优势。进口轴承由于生产地多在国外,加上运输、报关等环节,交货周期通常在 12 - 20 周。而国产轴承企业凭借本土化生产的优势,能够快速响应客户需求,交货周期可缩短至3-4周,压缩了80%。

(二)本土化服务:从“被动响应”到“主动赋能”的模式创新

国产轴承企业在服务模式上实现了创新,构建了“24 小时现场服务+定制化研发”的全方位服务体系,从过去的被动响应客户需求转变为主动为客户赋能。哈轴为某大型冶金企业提供的服务便是一个典型案例。在合作过程中,哈轴为该冶金企业提供了轴承寿命预测系统,通过实时监测轴承的运行状态,利用大数据分析和人工智能算法,提前预测轴承可能出现的故障。同时,哈轴的技术团队还根据冶金企业的实际工况,为其优化润滑方案,有效延长了轴承的使用寿命。在哈轴的支持下,该冶金企业的轧机轴承更换周期从3个月延长至8个月,停机损失降低了60%,生产效率得到了显著提升。

(三)技术创新:极端工况下的“中国方案”

在高温、高腐蚀等严苛场景下,国产轴承取得了一系列技术突破,为相关行业提供了“中国方案”。国扬精机研发的1000℃自润滑轴承便是其中的杰出代表。该轴承采用特殊的高硫合金材料,通过特殊烧结工艺在金属基体中形成三维自润滑网络结构。当温度升至 800℃以上时,硫元素会析出形成润滑膜,实现无油自润滑。这一技术创新使得该轴承在1000℃的高温环境下仍能稳定运行,其寿命达到进口产品的 2 倍,成功应用于宝武热轧产线,为钢铁行业的高温设备运行提供了可靠保障。

在超大规格轴承领域,洛阳LYC也取得了重大突破。其成功研发的盾构主轴承突破了直径2.6米的超大规格,能够满足1.5万小时连续掘进的需求,打破了瑞典SKF在这一领域的长期垄断。盾构机在隧道施工中面临着复杂的地质条件和巨大的压力,对主轴承的性能要求极高。洛阳LYC的盾构主轴承凭借其卓越的性能,在多个重大隧道工程中得到应用,为我国基础设施建设做出了重要贡献。

四、典型案例:从“卡脖子”到“领跑者”的逆袭之路

(一)高铁轴承:从“全部进口 到“上车试用”的破冰之旅

长期以来,我国高铁轴承市场被德国舍弗勒、日本NSK等国际巨头垄断,这些企业凭借先进的技术和成熟的产品,在高铁轴承领域占据着主导地位。为了改变这一局面,中车集团联合瓦轴集团,展开了一场艰苦卓绝的技术攻关。他们投入大量资金和人力,深入研究高铁轴承的材料、工艺和设计,通过无数次的试验和优化,终于取得了重大突破。

经过多年的努力,中车集团联合瓦轴研发的时速350公里轴承成功通过了 500 万公里的严苛考核,进入批量试用阶段。这一成果具有里程碑式的意义,它标志着我国高铁轴承在技术上已经达到了国际先进水平,具备了替代进口产品的能力。目前,该轴承正在部分高铁线路上进行试用,预计到2025年,其替代率将达到30%,逐步打破国外品牌在高铁轴承市场的长期垄断 。

(二)盾构机主轴承:打破“最后一公里”垄断

盾构机主轴承被誉为盾构机的“心脏”,其技术难度极高,长期以来一直被国外企业垄断。2023 年,洛阳 LYC 轴承有限公司成功研制出直径 8 米的盾构主轴承,承载能力超过 5000 吨,各项性能指标均达到国际先进水平。这一突破填补了国内空白,使我国成为全球少数几个能够自主研发和生产超大直径盾构主轴承的国家之一。

该盾构主轴承成功应用于深圳春风隧道项目,在施工过程中表现出色,运行稳定可靠,为隧道的顺利贯通提供了有力保障。以往,由于主轴承依赖进口,盾构机的成本居高不下,严重制约了我国隧道建设的发展。如今,随着国产盾构主轴承的问世,盾构机的成本下降了 40%,大大提高了我国隧道建设的竞争力。同时,国产盾构机凭借其高性价比和优质的服务,在国际市场上也备受青睐,使我国隧道装备出口量跃居全球第一 。

(三)新能源汽车轴承:与产业共成长的 “隐形冠军”

随着新能源汽车产业的快速发展,对轴承的性能和质量提出了更高的要求。一些公司敏锐地捕捉到了这一市场机遇,积极投入研发,为特斯拉、比亚迪等新能源汽车企业配套驱动电机轴承。他们通过对 NVH 静音优化与长寿命设计的深入研究,不断提升产品性能,使其达到国际一流水平。

五、未来展望:国产轴承替代的“三步走”战略

(一)2025年:通用领域全面替代,高端市场突破30%

在2025年,国产轴承的发展目标是在通用领域实现全面替代进口产品,成为市场的绝对主导力量。在农机领域,国产轴承将凭借其性价比优势和本土化服务,满足农机设备在复杂工况下的使用需求,实现 100% 的自主供应,为我国农业现代化提供坚实的支撑。在家电领域,国产轴承也将全面占据市场,以其稳定的性能和可靠的质量,保障家电产品的高效运行,提升消费者的使用体验。

在风电领域,随着我国风电产业的快速发展,对轴承的需求不断增加。国产轴承企业将加大研发投入,提升产品性能,在大功率风机主轴轴承等关键部件上取得更大突破,替代率有望超过 50%,进一步推动我国风电产业的国产化进程。在汽车领域,国产轴承将在新能源汽车和传统燃油汽车的多个关键部位实现大规模替代,如轮毂轴承、变速箱轴承等,市场占有率将显著提高,为我国汽车产业的发展提供有力支持。

在高铁、半导体等高端领域,国产轴承将继续攻克关键技术难题,提高产品的精度、可靠性和稳定性。通过与相关行业的深度合作,开展联合研发和应用验证,国产轴承的市场份额将突破 30%,逐步打破国外品牌的垄断,为我国高端装备制造业的发展奠定基础。

(二)2030 年:技术标准与品牌影响力双提升

到 2030 年,国产轴承行业将在技术标准和品牌影响力方面实现质的飞跃。在技术标准方面,我国将建立5-10项国际领先的轴承技术标准,涵盖材料性能、制造工艺、产品检测等多个关键环节。这些标准将成为全球轴承行业的重要参考,引领行业的发展方向,提升我国在国际轴承市场的话语权。

在品牌建设方面,我国将培育3-5个全球知名品牌,“哈瓦洛”(哈轴、瓦轴、洛轴)等老牌企业将通过技术创新、产品升级和市场拓展,进一步提升品牌知名度和美誉度,跻身世界轴承 20 强。这些品牌将以其卓越的产品性能、优质的服务和良好的口碑,赢得全球客户的信赖和认可,成为我国轴承行业的亮丽名片。

(三)2035年:构建全球竞争力的轴承产业生态

展望2035年,我国将构建起具有全球竞争力的轴承产业生态。在产业集群方面,将形成“材料研发 - 装备制造 - 智能服务”全链条协同的产业集群,各环节之间紧密合作、相互促进,实现资源的优化配置和高效利用。上游材料研发企业将不断推出高性能的轴承材料,为中游装备制造企业提供优质的原材料保障;中游装备制造企业将采用先进的制造工艺和设备,生产出高精度、高性能的轴承产品;下游智能服务企业将利用大数据、人工智能等技术,为客户提供轴承的状态监测、故障诊断、预测性维护等智能化服务,提升客户的使用体验和设备的运行效率。

在高端市场占有率方面,国产轴承将取得重大突破,在高端市场的占有率超过50%,成为全球工业制造的核心供应链支柱。在航空航天、高端机床等对轴承性能要求极高的领域,国产轴承将凭借其卓越的性能和可靠性,满足客户的需求,替代进口产品,为我国高端装备制造业的发展提供强有力的支持。同时,我国轴承企业还将积极拓展国际市场,加强与全球客户的合作,提升我国轴承产业在全球的影响力和竞争力。

结语

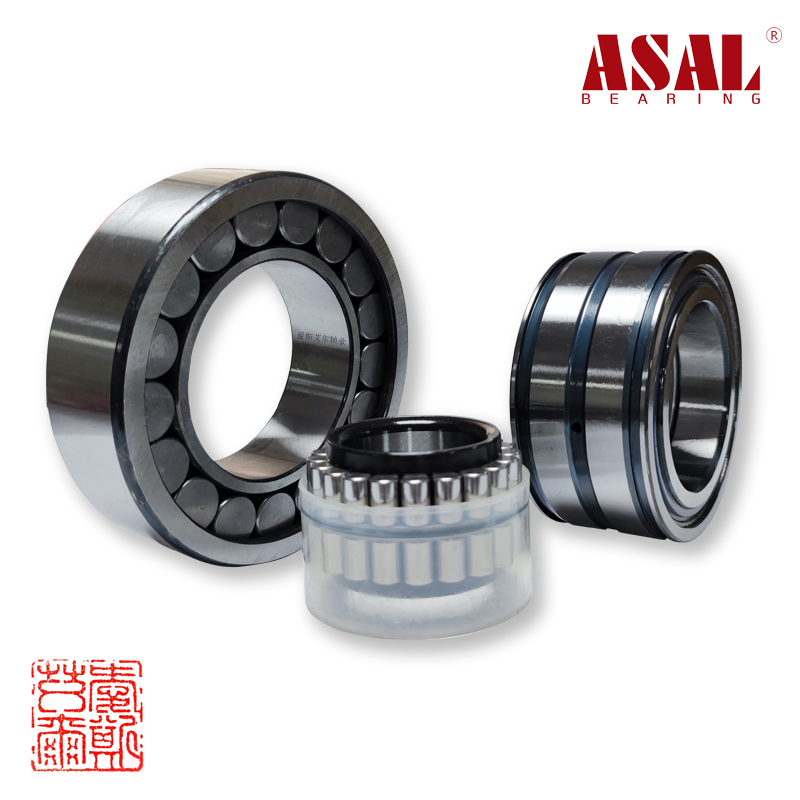

国产轴承替代进口轴承,不是简单的“国产化”,而是一场涉及技术、品牌、生态的系统性突围。从打破高铁轴承垄断到盾构机主轴承国产化,到国扬精机的高温轴承技术突破,中国轴承正以“十年磨一剑”的韧性,书写从“替代”到“引领”的产业传奇。未来已来,国产轴承的崛起,必将为“中国智造”装上更强劲的“中国心”。我们爱斯艾尔轴承也将乘着这股东风把满装圆柱滚子轴承做好做精,在这个领域让国产轴承有一席之地。

联系人:盛先生

手 机:13861226621

邮 箱:asal@asalbearing.com

公 司: 常州市爱斯艾尔轴承制造有限公司

地 址:江苏武进经济开发区竹香路10号